実績紹介

Products

製作事例

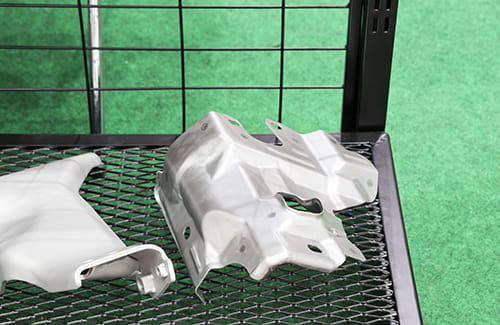

- 二輪自動車フューエルタンク/フェンダー/マフラー/エキゾーストパイプ/フレーム/トップブリッジ/センター・サイドスタンド

- 四輪自動車フロント・リアサイドメンバー/クロスメンバー/ステアリングハンガー/フロントピラー/センターピラー/サイドシル/ホイールハウス/バンパー/ダッシュサイド/フロアパネル/ダッシュパネル/フード/ルーフ

- 輸送機器全般

- 家電

- 医療機器

- 機械設備 他

加工紹介

社内や協業により対応可能な加工です。

製作事例は下記工法の組み合わせによって実現しております。

プレス加工

-

絞り

金属板を金型で円筒・円錐・角筒・角錐等のさまざまな立体(三次元)形状に成形するプレスの加工法。

コメント・アピールポイント

深さのある形状の成形(深絞り)や超高張力鋼板(超ハイテン材)等の強度の高い材料・複雑な三次元形状の成形にも多数の実績があります。

-

曲げ

金属板を曲げる加工法。直線的なものから立体(三次元)形状の曲線を伴う形状まで成形可能。

コメント・アピールポイント

直線的な曲げ加工にはプレスブレーキ、三次元形状を伴う曲げ加工にはプレス金型を製作し、品質や用途に応じた製作方法をご提案します。

-

形状修正

プレス製品に対して形状追加や形状変更を加え、製品精度を改善する作業。プレス業界では玉成(ぎょくせい)とも言われる。

コメント・アピールポイント

既存製品の形状変更(設計変更)や量産金型のトライ時に発生した精度の不具合等に対応します。手作業の板金加工や金型を用いた修正等、ご要望の精度に応じて手法は様々です。

タレパン加工

-

タレットパンチプレス

金属板の打ち抜き。0.5~3.0mm程度の薄板を複雑な形状でも安定した精度で加工することが可能。

コメント・アピールポイント

複数の金型の組み合わせによる打ち抜きのため、量産金型に比べて安価な金型(流用含む)で加工ができ、多品種の少量~中量生産をする場合に向いています。

レーザー加工

-

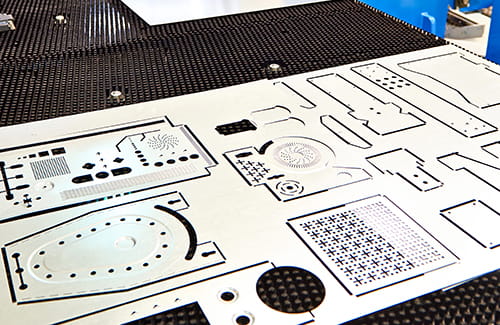

2次元(平面加工)

金属板などを平面の形状でカットする加工。表面に文字や記号のマーキングも可能。

コメント・アピールポイント

形状の分かる図面やCADデータがあれば、金型を作ることなく即座に打ち抜きの形状を加工することができます。少量生産であればコスト面のメリットが大きい加工方法です。

-

3次元(立体加工)

立体の形状に対して立体的に外周をカットしたり、穴を開けたりする加工。

コメント・アピールポイント

第1号機の導入から30年以上に亘って蓄積した経験とノウハウがあります。最新鋭の三次元ファイバーレーザーでは銅や真鍮などの高反射材にも難なく対応可能です。

放電加工(切断)

-

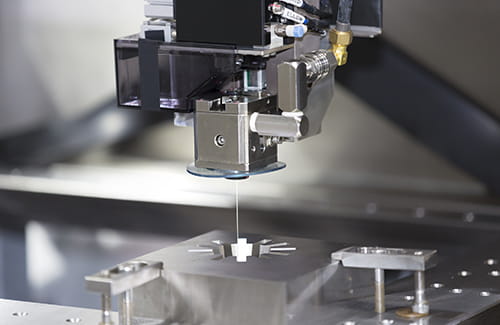

ワイヤーカット

ワイヤーに電流を流して糸のこぎりのように金属を切断。導電性のある素材であればどんなものでも高精度で加工することが可能。

コメント・アピールポイント

加工スピードはレーザー加工に劣りますが、レーザーでは対応できない厚い金属の加工や高い精度(0.005mm)を求められるケースに向いています。

曲げ加工

-

V曲げ

必要な曲げRの保有金型を使用し直線的な曲げが可能。プレスの曲げと異なり新たに金型を準備する必要がないため安価。

コメント・アピールポイント

プレスと兼用で数量や形状によって使い分けを行いより低コストで最適な加工方法にて対応致します。

-

パイプ・丸棒曲げ

丸パイプ・角パイプ・丸棒の任意の位置・曲げRの対応が可能。小さい物や複雑形状でも協力会社との連携により対応可能。

コメント・アピールポイント

機械加工ではなく職人技による板金加工で曲げているため、機械加工会社で断られるような曲げ加工の対応も可能です。型を使った曲げやパイプの口を閉じるツブシ等、製品形状にあった加工を行います。

-

ロール曲げ

平板を円筒等の曲面形状に曲げる加工。厚板でも協力会社との連携により対応可能。

コメント・アピールポイント

製品の径Φ寸法に対して少しづつ円柱にしていく事で製品精度内に納めることが可能です。ボンベのような厚板でも溶接まで含め対応可能です。

-

ヘミング加工

製品のフチに【返し】を作る加工。端部の強化及び外観や安全性の確保を目的として利用される。

コメント・アピールポイント

金型を製作してプレスによる加工と熟練職人のハンマリングによる加工を注文数や製品形状によって臨機応変に対応しております。均一に曲げ表面を綺麗に仕上げるのは職人技がなせる技術です。

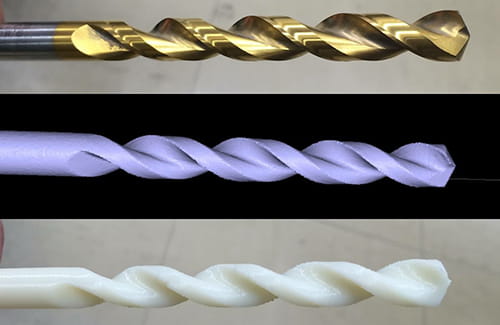

切削加工

-

マシニング加工

ブロック材等の素材を削る加工。金型を削る作業から切削部品・治具用部品など大きい物から小さい物まで高精度で加工が可能。

コメント・アピールポイント

3000×2000までの大物の加工が可能で門形から5軸加工機まで大小様々な加工機があるため、最適な大きさ・速度を考慮しながらの加工により月間生産最大150型の加工実績があります。

-

フライス加工

ブロック材等の素材を削る加工。主に治具用部品等の小さい物の加工が可能。

コメント・アピールポイント

回転する主軸にフライスという刃物を取り付け、バイスなどに固定された素材を削って加工物を作り出す機械です。主に治具のコマなどの切削部品に使用しています。

-

旋盤加工

丸棒や円柱形状の素材を削る加工。

コメント・アピールポイント

チャックという回転する台に加工物をとりつけ、バイトと呼ばれる工具を当てて工作物を削って作りだす機械です。汎用機の為、職人の自由度が高い機械ですが、相応の技術も求められます。

板金加工

-

形状修正(ハンドワーク)

職人の手による製品の形状修正。高張力材等の製品を様々な道具を駆使し精度の追い込み対応が可能。

コメント・アピールポイント

製品パネルを金型で修正できる会社は多々ありますがパネルの素性を見てハンドワーク修正ができる会社は多くありません。ハンマーで悪い部分を修正すると他の良かった部分が悪くなるなど調整が非常に難しく熟練の職人の知識と経験による加工が必要です。

-

製品改造(ハンドワーク)

職人の手による製品の形状修正。高張力材等の製品を様々な道具を駆使し精度の追い込み対応が可能。

コメント・アピールポイント

ハンドワーク加工をするにあたり様々な機械、道具経験をもとに使い分け、お客様のニーズに合った改造をします。

-

バリ取り仕上

レーザー加工後は切断面に酸化被膜(スケール)やバリやカエリといった不要物が形成されるためそれを除去する加工。

コメント・アピールポイント

仕上作業は機械ではなく一つ一つの人の手で丁寧に行います。

溶接(組立)

-

CO2/MAG/MIG溶接(半自動溶接)

トーチ先端から細いワイヤーを自動で送り出しアークさせ、ワイヤーと母材同士を溶かして溶接する方法。

コメント・アピールポイント

溶接ロボットを使用する事で、薄板から厚板まで高速で歪みの少ない安定した溶接を行います。フレームetc.の接合に主に用いています。

-

TIG溶接

タングステン(電極棒)のトーチで母材と母材、溶接棒を溶かしてなじませる溶接。

コメント・アピールポイント

職人の経験と実績により様々な材質に対応可能で仕上がりも良く、マフラーetc.薄板同士に特化しています。SUSの溶接は特にキレイです。

-

スポット溶接

金属の薄板2~3枚を、圧力を加えながら通電し抵抗発熱によって重ねた金属を溶かして溶接。自動車部品に多く使用される溶接で仕上がりも良い。溶接ロボットを保有しており大物部品や構成部品の多い物も安定した品質で生産が可能。

コメント・アピールポイント

定置式・ポータブル・ロボットを備え、小物から1000×2000程の大物まで幅広く対応可能です。溶接治具も自社設計の為、構造上不可能な溶接箇所の打ち上げも早い段階で可能です。

-

スタッド溶接

金属の板材に対して、電流で突起部をアークさせた専用ボルトを溶接。

コメント・アピールポイント

M5・M6の溶接ボルトを得意としたハンドガンタイプを主とし、定置式のスポット溶接機も併用し加工を行っております。正しい位置に溶接する為 専用治具やゲージを用いて、数量の多い場合にもバラつきの少ない仕上がりです。

-

プロジェクション溶接

金属の板材の穴に溶接用ナット・ボルトの突起部を溶接。

コメント・アピールポイント

薄板から厚板までナット・ボルト溶接が可能で、溶着確認として現物の破壊試験や引張試験機による測定を行い、品質保証面も安心です。

-

シーム溶接

円盤状の電極を回転させながら母材を溶接する溶接方法。スポット溶接が点溶接に対して、シーム溶接は線溶接。気密性の確保が重要でタンク等に用いられる。

コメント・アピールポイント

燃料タンクの加工実績も多く、加工後の気密/水圧検査も行っております。シーム溶接のビード上に穴があいたり漏れている場合にも補修対応致します。

-

テーラード溶接

材質・板厚の異なる種類の金属を溶接によって1枚の材料とする溶接。1つの部品の中で部分的に強度を変えたい場合に用いられる。

コメント・アピールポイント

テーラード溶接は自動車部品の骨格部品の中でも強度面で重要な大き目の部品に用いられることが多いため非常に重要な加工です。材料入手からテーラード溶接・その後の成形加工や溶接まで対応致します。

-

ろう付け(接合)

接合する母材よりも融点の低い合金(ろう)を溶かして、接着剤として流し込み母材自体を溶融させずに接合する方法。

コメント・アピールポイント

異素材間(鉄と銅等)では融解温度の違いで溶接できない問題が発生します。そのような場合にも対応できるのがろう付けです。板厚が薄い部品は、溶接では溶けて穴が空いてしまう事があり、そのような箇所に活用することもあります。

三次元測定

-

接触測定

物差しやノギスや測定機(タッチプローブ)を使用し測定物を測定する方法。

コメント・アピールポイント

FARO ARMやデジタルキャリパーゲージなど数多くの測定機器を揃えております。

-

非接触測定

測定機のレーザーで測定物の面をスキャンし点群データとして出力。データとの差異を色味や数値で確認する測定方法。

コメント・アピールポイント

FAROBlu Laser Line Probe HDによって迅速かつ正確な測定が可能です。

-

リバースエンジニアリング

接触・非接触測定を使用し、測定物のデータ・図面を作成する方法。

コメント・アピールポイント

高性能な測定機器により再現度の高い落とし込みが期待できます。

表面処理

-

塗装

材料の表面を塗料の皮膜で覆う表面処理。防錆効果と外観に優れ、色も多彩に選択可能。電着・焼付・ラッカー等。

コメント・アピールポイント

基本2~3日程で塗装対応が可能です。

ご希望に合った塗装方法にて対応させていただきます。また、数量や大きさに合った塗装方法を提案させていただくことも可能です。 -

メッキ

金属または非金属の材料の表面に金属の薄膜で覆う表面処理。防錆効果と外観に優れ、光沢のある仕上がりになる。亜鉛メッキ・クロムメッキ・ニッケル亜鉛メッキ等。

コメント・アピールポイント

基本2~3日程でメッキ処理が可能です。

亜鉛メッキのご注文が主ですがクロムメッキ等の対応も可能です。 -

熱処理

金属素材の耐摩耗性、疲れ強さ、耐食性向上の【ガス軟窒化】や金型の耐久性向上のための【焼き入れ・焼きもどし】等。

コメント・アピールポイント

金型の熱処理は使用する材質によっても熱処理が可能なものとそうでないものがあるため、製品形状や数量よってこちらから予め必要性を提案させていただく場合もございます。

-

アルマイト

アルミ素材の表面処理。素材の表面に酸化被膜を付着させることにより防錆と外観の向上を目的としたもの。

コメント・アピールポイント

基本3~5日程で対応可能です。

カラーアルマイトといった色付けも対応可能です。 -

黒染

鉄素材の表面を酸化させて酸化の進行を止める表面処理。

コメント・アピールポイント

基本5日程で対応可能です。

塗装よりも安価で抑えられる黒染はボルトに採用されることの多い処理方法ですが通常の板金部品でも対応可能ですのでお気軽にお声かけ下さい。 -

研磨

金属素材の表面を磨き光沢を出す加工。粗さの指定で鏡面に磨きあげることも可能。

コメント・アピールポイント

5~10日程で対応可能です。

研磨には仕上がりやサンプル品提示していただきご依頼いただく場合と#〇〇のように数字でご依頼いただく場合のどちらでも対応可能です。

材質

-

鉄

安価で入手が容易のため事務用品から輸送機器関連・建築関連まで大小問わず最も多くの製品に使用される金属。板材・ブロック・パイプ・丸棒等の形状から板厚・硬さ・メッキ被膜材等まで様々な選択が可能。完成品の表面処理の選択肢の多さも魅力。

-

ステンレス

錆びにくい鉄。耐食性に優れる上、強度もある金属のため輸送機器の外観部品や水を使用するキッチン用製品・調理器具に多く用いられる。熱伝導率が低く、下記アルミと比べると切削部品には不向きで板材やパイプから製作する製品が多い。

-

アルミ

他金属と比べ比重が軽く、柔らかい熱伝導率の高い金属。軽量化を含む製品に好んで用いられる。融解後再利用も可能で環境にも優しい。使用用途は輸送機器関連や調理器具等。

-

チタン

強度があり、比重も軽く、錆びにくい上に人体にも優しい金属。デメリットとして非常に高価な上、加工も難しい。使用用途は医療品関連や航空機等輸送機器関連部品やゴルフクラブ等。

-

銅

熱・電気伝導率と殺菌・抗菌作用の高い柔らかい金属。熱伝導率の高さから使用用途は調理器具や熱交換器等。

-

樹脂(ポリアセタール・MCナイロン他)

切削部品や社内用に治具のガイド・板金ハンマー等。

-

炭素繊維(CFRP)

自動車部品に採用が増加している、軽量で強度がある炭素繊維強化プラスチック。軽量化を好む製品に好んで用いられる。自動車の外板や建築部材等。

形状

設計から溶接組立まで一貫した社内製造体制で新製品開発をサポート

-

プレート

-

平板

-

パイプ

-

角パイプ

-

丸棒

-

ブロック