技術と設備

Technologies and Equipmentss

お客様の未来に感動の技術を

設計から溶接組立まで一貫した社内製造で新製品開発をサポート

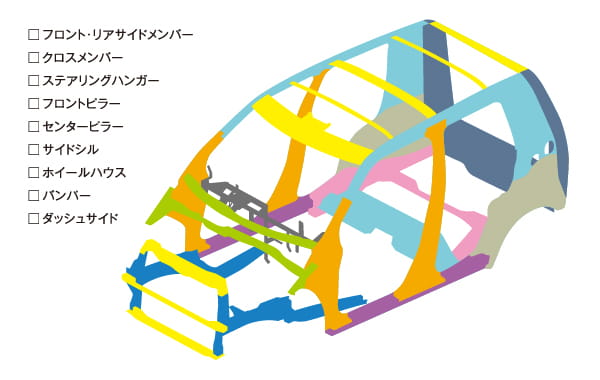

当社は、四輪・二輪自動車の新製品開発に欠かせない試作部品の製造を手掛けるプロフェッショナルです。

車両の軽量化・素材の多様化など日々変化する自動車業界のニーズに応える設備と創業以来培ってきた技術で、お客様の新製品開発をサポートしています。

設計・鋳造から溶接組立、品質検査まで、全工程を自社内で行う体制を備えているため、コストを抑え、スピーディでフレキシブルな対応が可能。

また、自動車の試作部品製造で培った技術・ノウハウを活かして、輸送用機器全般、家電、医療機器、機械設備など各種工業製品の試作、

量産立ち上げのご支援、少量・中量の生産などのご相談にもお応えします。

各工程について

-

設計

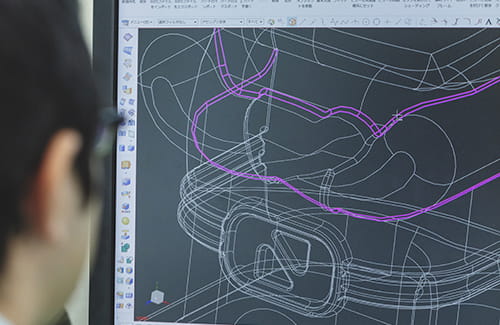

デジタルソリューションと 職人のノウハウの融合

製品の図面やCADデータをもとに、プレス金型や溶接治具を自社内で設計・製造し、お客様のご要望・アイデアをカタチにします。

ハイエンドCADの「NX」や「CATIA」を複数台保有し、シミュレーションソフトウェアを利用した成形解析や職人の経験に基づくノウハウで、最適な設計をご提案致します。 -

鋳造

自社内に簡易プレス金型の鋳造設備を保有

平成2(1990)年より鋳造工程を内製化。

1.0tおよび1.5tのZAS(亜鉛合金)鋳造炉を保有し、最大2.5トンまでの鋳造が可能。

特急のご依頼や緊急の設計変更にも内製化をしている体制ならではのスピードで対応いたします。 -

切削加工

スピーディ&ハイクオリティ 金型月間最大150型

門型門形および立形3軸マシニングセンタ、5軸マシニングセンタを備え、金型の加工を中心に、治具や切削部品の製造を行います。

テーブルサイズ最大3,000×2,000mmの大物を加工する能力および月間最大150型の金型を加工できるスピードを備えています。

主な加工品目は、ZAS、FC(鋳鉄)、アルミ、鉄全般、樹脂。 -

プレス

1,000t油圧プレスを備え 超高張力鋼板の実績も多数

最大1,000tのプレス加工機を保有し、大物や深さのある形状、難形状の成形に対応。

自動車業界で使用拡大が進む980MPa以上の超高張力鋼板(ウルトラハイテン材)の加工実績も多数。

機械設備と金型設計やプレス加工を担う職人の経験・技術が、難易度の高い部品製造を可能にしています。 -

レーザー加工

三次元ファイバーレーザーで 取扱素材の多様化に貢献

昭和62(1987)年より三次元レーザー加工機(CO2レーザー)を導入し、多くの実績を積んできました。

その後、オフラインティーチングソフトウェアの導入により生産効率を劇的に向上。

平成30(2018)年には三次元ファイバーレーザー加工機をいち早く導入。

CO2レーザーでは難しかった超高張力鋼板(ウルトラハイテン材)や非鉄金属(アルミ・銅・真鍮・チタン)、炭素繊維(CFRP)などの切断加工も可能に。

様々な業界で需要が高まる、鉄に代わる素材の使用に貢献しています。 -

溶接

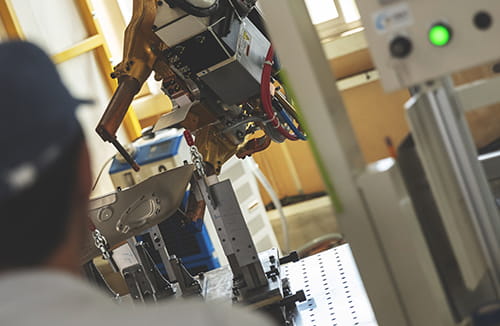

ロボット溶接で安定した 品質・量のアセンブリ

大量生産の工場で使用されているものと同様のロボット溶接機(スポット溶接4台・CO2溶接2台)を備え、高精度で安定した品質のアセンブリが可能です。

オフラインティーチングソフトウェアの導入でさらなる生産性の向上を図っています。

機械溶接が困難な部品や少量・緊急のアセンブリは、職人によるハンドワークにお任せ下さい。 -

配送

東名袋井ICから車で10分 全国各地へ好アクセス

完成した部品は、速やかにお客様の元へ納入します。

東名高速袋井ICに近く、名古屋から東京へは自社便での配送が可能。

大型ウィング付トラック2台、中型(2t)トラック2台、軽トラック1台、自社ドライバー3名を備え、お客様からのご要望に対処できる体制を備えています。